ダイカストとは?鋳造との違いと切削加工との関係性までご紹介!

本コラムでは、ダイカストの基礎知識から切削加工との関係性までご紹介しております。

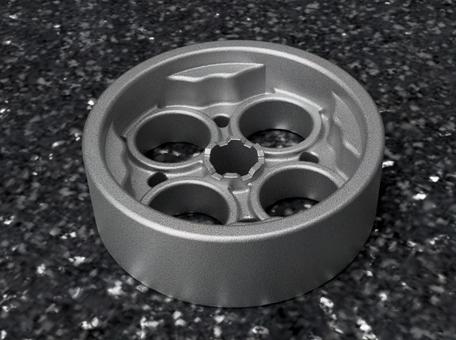

ダイカスト鋳造品は、ダイカスト鋳造だけで完成するわけではありません。多くの場合、ダイカスト鋳造後に切削加工が行われます。その理由は、さらなる寸法精度や面粗度の向上を実現するためです。また、精度向上だけでなく、ダイカスト鋳造では成形できない細かな形状を実現するためにも、後加工として切削加工が用いられます。つまり、ダイカスト鋳造と切削加工を組み合わせることで、量産加工を行いながら、複雑な形状や高い精度を実現することが可能になります。

ダイカストとは?鋳造との違い

ダイカストとは、金属を高圧で金型に注入して成形する鋳造技術の一種で、主にアルミや亜鉛合金などの非鉄金属が使用されます。具体的なプロセスとしては、金属を加熱して液体状態にし、高圧で金型に注入します。冷却されると金属は固まり、金型を開いて部品を取り出します。これを取り入れることにより、高い寸法精度と滑らかな表面仕上げが得られます。

ダイカストのメリットは、大量生産が可能であることです。従来の鋳造法と比べて成形サイクルが短く、効率的に部品を生産できるため、コストを抑えることができます。また、複雑な形状の部品も一体成形できるため、組立工程を減少させることができるのも特長です。このため、特に自動車部品や家電、電子機器の製造において広く利用されています。

一方、鋳造は、溶融金属を型に流し込み、冷却・凝固させて製品を作る全ての方法を指します。鋳造には砂型鋳造やロストワックス鋳造など、様々な手法が含まれます。砂型鋳造は、型に砂を使用することで、大きな部品や複雑な形状の製品を作るのに適しています。ロストワックス鋳造は、精密な形状を得るためにワックス(蝋)モデルを利用し、その周りにセラミックシェルを作り、溶融金属を流し込む方法です。

ダイカストは、大きな部品や非常に複雑な形状は製造が難しく、金型の製造コストが高いため、少量生産には不向きです。そこで切削加工が大きな役割を果たします。

切削加工との関係性とは?

ダイカストと切削加工は、互いを補完し合う重要な加工方法です。ダイカストは、複雑な部品を一度に作り出すことができますが、製品の精度や表面の仕上がりに制約が生じることがあります。

ここで切削加工が重要な役割を果たします。切削加工は、ダイカストで作られた部品の細部を仕上げ、より高い精度や表面品質を実現するために使用されます。例えば、ダイカストで大まかな形状を作り、その後切削加工で微細な調整や不要な部分の除去を行うことで、最終製品の品質を向上させることができます。

このように、ダイカストと切削加工は、それぞれの強みを生かして製品の製造プロセスを最適化します。ダイカストは大量生産と複雑な形状の一括成形に優れ、切削加工は高精度な仕上げと細部の調整に優れています。これらの加工方法を組み合わせることで、製造コストを抑えつつ、高品質な部品を効率的に生産することが可能です。つまり、ダイカストと切削加工は、相互に補完し合いながら、製品の性能と信頼性を高めるための重要なプロセスと言えます。

当社のダイカスト鋳造切削加工サービスについて

特徴①1個から対応可能かつ、短納期対応!

ダイカスト鋳造品の試作加工であっても、当社は大歓迎です。当社の強みでもある柔軟な対応力で、量産を見据えた試作加工もスピーディー且つ高精度に加工を行います。また、ご要望に応じて、コストダウンにつながる形状変更提案も行っております。

特徴②5軸加工機により、加工工程減らし、リードタイム短縮!

ダイカスト鋳物品をマシニングセンタで加工を行うと、複雑形状の場合、7工程や多い時には10工程かかります。

当社では、5軸加工機を保有しているため、加工工程を大きく集約することができ、加工コストの削減・納期短縮を実現しています。

また、複雑形状や量産案件になればなるほど、コスト・納期メリットも大きくなります。

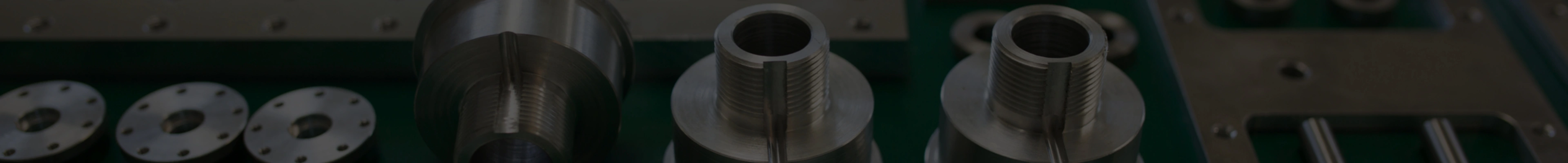

特徴③自社で治具を設計・製作し、納期短縮・コスト削減を実現!

ダイカスト鋳造品の切削加工をする場合は、ほとんどの製品の加工において、ワークを固定するための専用の治具が必要になります。 専用の治具を外注して製作している企業もありますが、当社では、自社で治具を設計・製作しており、それにより納期短縮・コスト削減を実現しております。